ACTIVIDAD #4

CONTROL ESTADISTICO DEL PROCESO (SPC)

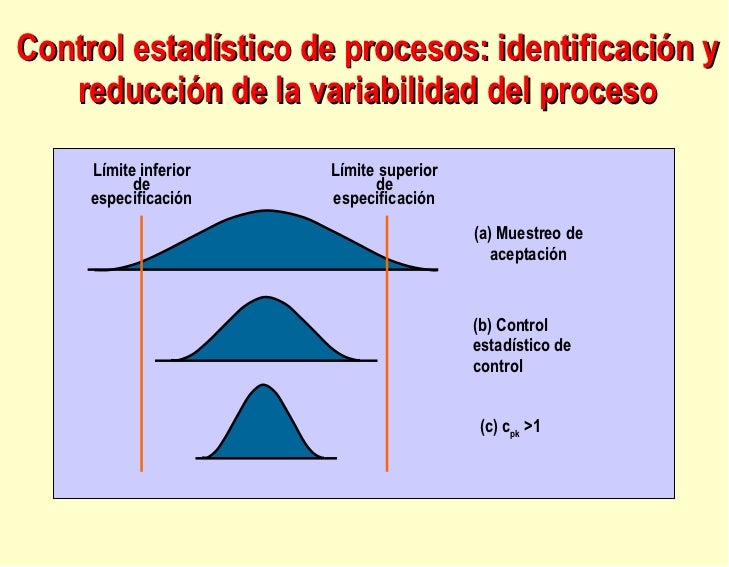

SPC por su siglas en

ingles statistical process control, mejor conocido en español como

control estadistico de proceso, son gráficos de control, que permiten

usar criterios objetivos para distinguir variaciones de fondo de eventos

de importancia. Casi toda su potencia está en la capacidad de

monitorizar el centro del proceso y su variación. Esta herramienta

también es considerada al igual que el APQP, PPAP, AMEF y MSA parte de las Core Tools del sector automotriz y es un requerimiento de la especificación técnica ISO/TS 16949.

Conceptos Fundamentales de SPC

La filosofía de administración por

calidad total se basa en el mejoramiento constante del proceso, con la

finalidad de prevenir que se elaboren productos ó servicios

defectuosos. Por lo tanto un elemento fundamental en esta filosofía es

el control del proceso. Es indispensable este control, pues en todo

proceso está latente el fenómeno de la variabilidad.

Variabilidad

Los factores que provocan este fenómeno son entre otros:

• La maquinaria ó herramienta empleada, que no trabaja siempre de la misma manera

• La materia prima, que no tiene en todo momento las mismas características

• El factor humano, cuyo trabajo depende de muchas circunstancias externas e internas

• La materia prima, que no tiene en todo momento las mismas características

• El factor humano, cuyo trabajo depende de muchas circunstancias externas e internas

Con el control del proceso no se trata de suprimir la variabilidad sino de reducirla.

Un

proceso industrial está sometido a una serie de factores de carácter aleatorio

que hacen imposible fabricar dos productos exactamente iguales.

Dicho

de otra manera, las características del producto fabricado no son uniformes y

presentan una variabilidad

.

Esta variabilidad es claramente indeseable y el objetivo ha de ser reducirla lo

más posible o al menos mantenerla dentro de unos límites

.

El Control Estadístico de Procesos es una herramienta útil para alcanzar este

segundo objetivo. Dado que su aplicación es en el momento de la fabricación,

puede decirse que esta herramienta contribuye a la mejora de la calidad de la fabricación. Permite

también aumentar el conocimiento del proceso (puesto que se le está tomando “

el

pulso” de manera habitual) lo cual en algunos casos puede dar lugar a la mejora

del mismo.

1. ¿A qué se deben las variaciones en las dimensiones de las piezas fabricadas?

Todos los procesos de fabricación son inherentemente variables. La variabilidad de un proceso se debe a dos tipos de causas:

-causas asignables. Se conoce la causa y se puede corregir. -causas

comunes. De naturaleza aleatoria, inherentes al proceso y prácticamente

imposibles de eliminar.

Las variaciones de un proceso pueden comprobarse a través de los

resultados obtenidos con el mismo en una situación controlada donde no

encontremos causas asignables no esperadas. A menudo, la variación de un

proceso puede ajustarse a alguna ley probabilística. Una de las más

utilizadas y sencillas es la distribución normal, que se caracteriza por

su media y su desviación típica.

En todos los procesos de mecanizado existe un desgaste de las herramientas de corte que se utilizan en cada caso.

Todas las herramientas de corte se desgastan durante el mecanizado,

y tal desgaste sigue hasta que sobreviene el final del filo. Hoy en

día, los parámetros que se manejan para determinar cuando un filo de

corte esta en condiciones óptimas para cortar son principalmente el

acabado superficial, la precisión dimensional que quedan en la piezas

elaboradas, el patrón de desgaste de la herramienta, que tipo de viruta

se forma, la vida del filo prevista e incluso hay diferentes sistemas de

monitorización del desgaste.

En operaciones de acabado, se considera inservible el filo de corte

cuando el acabado superficial de la pieza deja de cumplir las exigencias

previstas. No es necesario un gran desgaste, basta simplemente con una

pequeña parte desgastada en la punta de la herramienta para tener la

necesidad de cambiar la misma. Por el contrario, en una operación de

desbaste, el desgaste producido en el filo se manifiesta en una longitud

de arista mayor y puede tolerarse un desgaste considerablemente

superior, puesto que no hay unas exigencias de precisión dimensional ni

de acabado superficial.

El desgaste de la herramienta es inevitable y como tal no resulta un

proceso negativo. No lo es dependiendo de cuando y como se produce.

Cuando el filo ha cortado una considerable cantidad de material de la

pieza, durante un tiempo aceptable normalmente indicado por los propios

fabricantes de herramientas, el desgaste es por supuesto un proceso

lógico. Solo cuando se produce prematuramente la destrucción del filo o

fractura de la herramienta, da lugar a una consideración de tipo

negativa o irracional.

2. ¿Por qué no se construyen máquinas que fabriquen piezas con las dimensiones exactas?

El forjado

es un proceso en el que por medio de fuerzas de compresión sucesivas

aplicadas a través de matrices, dados o herramientas se conforma la

pieza. Es uno de los procesos más antiguos de trabajo con metales, 8000

A.c., se utilizaba para la obtención de monedas, joyería…martillando el

metal con herramientas de piedra.

Se puede realizar la forja de forma tradicional con un marro de mano,

o maceta y un yunque. Sin embargo, la mayor parte de las forjas

requieren un conjunto de matrices, prensas o marinetes. Las operaciones

de forjado a diferencia que las operaciones de laminado producen piezas

discretas.

Los productos más típicos que se pueden obtener a través del forjado

son: tornillos, remaches, ejes de turbinas, engranajes, bielas, piezas

estructurales para maquinaria, aviones, ferrocarriles…

Para que las piezas forjadas tengan buena resistencia y tenacidad se

puede controlar el flujo del metal y la estructura del grano, así se

pueden usar en aplicaciones donde se requieran grandes resistencias.

El forjado se puede realizar a temperatura elevada (forjado en caliente) o a temperatura ambiente (forjado en frío).

3.

Escribe una definición preliminar de variabilidad del proceso.

Definición

Campo

de variación de los valores numéricos de una magnitud.

Concepto

Generalmente

en los procesos de producción y de prestación de servicios es imposible

mantener todos los factores que influyen en el resultado final, constantemente

en el mismo estado. Este hecho da lugar a que las características

representativas de este resultado final (producto o servicio) presenten una

determinada variación.

CAUSAS

DE VARIABILIDAD

En un

proceso se distinguen dos tipos de causas de variación:

•Causas

internas, comunes o no asignables

-Son

de carácter aleatorio.

-Existe

gran variedad de este tipo de causas en un proceso y cada una de ellas tiene

poca importancia en el resultado final.

-Son

causas de variabilidad estable y, por tanto, predecible.

-Es

difícil reducir sus efectos sin cambiar el proceso.

•Causas

externas, especiales o asignables

-Son

pocas las que aparecen simultáneamente en un proceso, pero cada una de ellas

produce un fuerte efecto sobre el resultado final.

Producen

una variabilidad irregular e imprevisible, no se puede predecir el momento en

que aparecerá.

-Sus

efectos desaparecen al eliminar las causa.

http://web.cortland.edu/matresearch/ControlProcesos.pdf

No hay comentarios:

Publicar un comentario